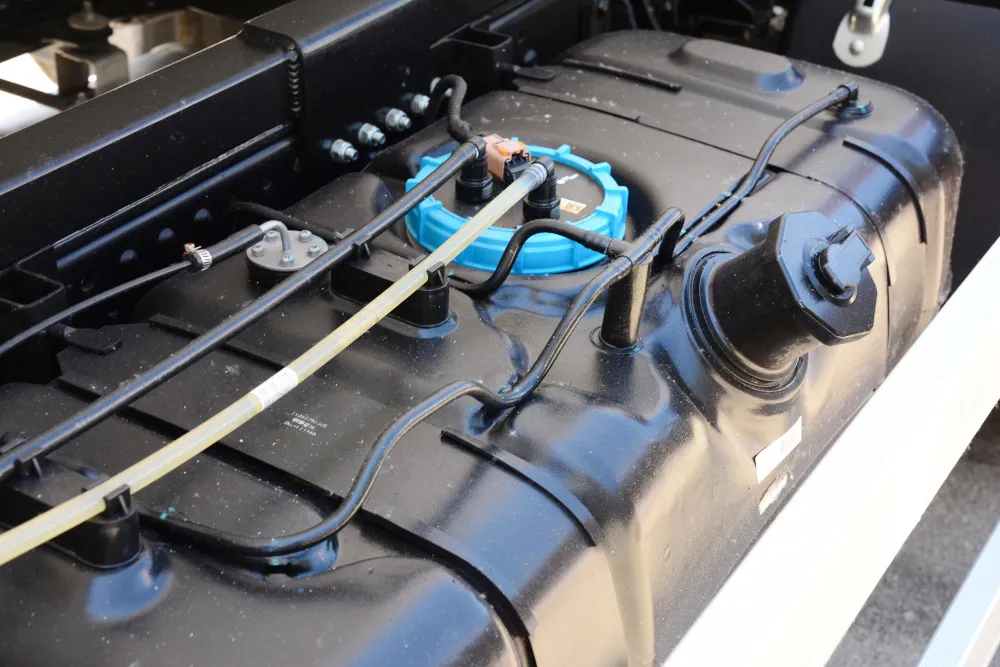

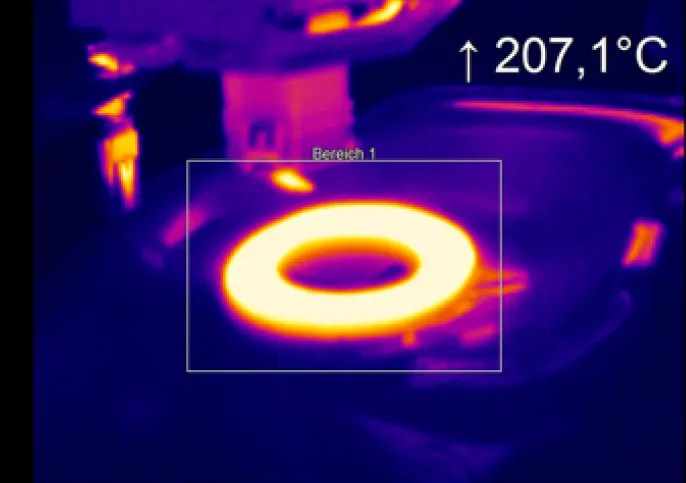

자동차 산업에서 플라스틱 연료 탱크의 용접 공정은 고유한 여러 과제를 동반합니다. 이 공정은 금속 접촉부를 사용해 접합면을 약 200°C까지 가열한 뒤, 플라스틱을 연화시켜 연료 탱크의 본체와 주입구(넥)를 접합하는 방식으로 이루어집니다. 누설을 방지하기 위해서는 이음새가 없고 견고한 용접을 구현하는 것이 필수적이며, 이는 안전과 품질 측면에서 매우 중요합니다.

플라스틱 용접 문제는 주로 용접 강도 저하에서 발생하며, 이는 표면 준비 불량, 부적절한 용접 온도, 또는 충분하지 않은 압력으로 인해 초래될 수 있습니다. 가열이 불균일하거나 압력이 과도할 경우 뒤틀림이나 변형이 발생할 수 있으며, 균열이나 파손은 온도 제어 미흡이나 표면 준비 불량으로 인해 발생하는 경우가 많습니다. 변색 역시 흔한 문제 중 하나로, 일반적으로 지나치게 높은 용접 온도 사용이나 열 및 자외선(UV) 노출로 인해 발생합니다.

용접 공정 중 점 접촉식 온도 센서를 활용한 기존의 온도 제어 방식은 용접 영역 전체에 걸친 균일한 가열을 보장하지 못하는 경우가 많아, 접합부 약화 및 누설 위험을 초래할 수 있습니다. 플라스틱 용접 공정에서는 접합 영역의 저온 가열을 방지하기 위해 정밀한 온도 관리가 필수적이며, 그렇지 않을 경우 재작업이 필요하거나 부품을 폐기해야 하는 상황이 발생할 수 있습니다.