금속 가공에서 주조는 금속을 가열해 액체 상태로 만든 뒤, 일반적으로 도가니를 사용해 금형에 붓는 공정입니다.

금형에는 원하는 형상의 음형이 형성되어 있어, 금속이 냉각되며 응고되면서 최종 주조품이 만들어집니다.

이 방식은 다른 제조 기술로는 제작이 어렵거나 비용이 많이 드는 복잡한 형상을 생산하는 데 특히 유리합니다.

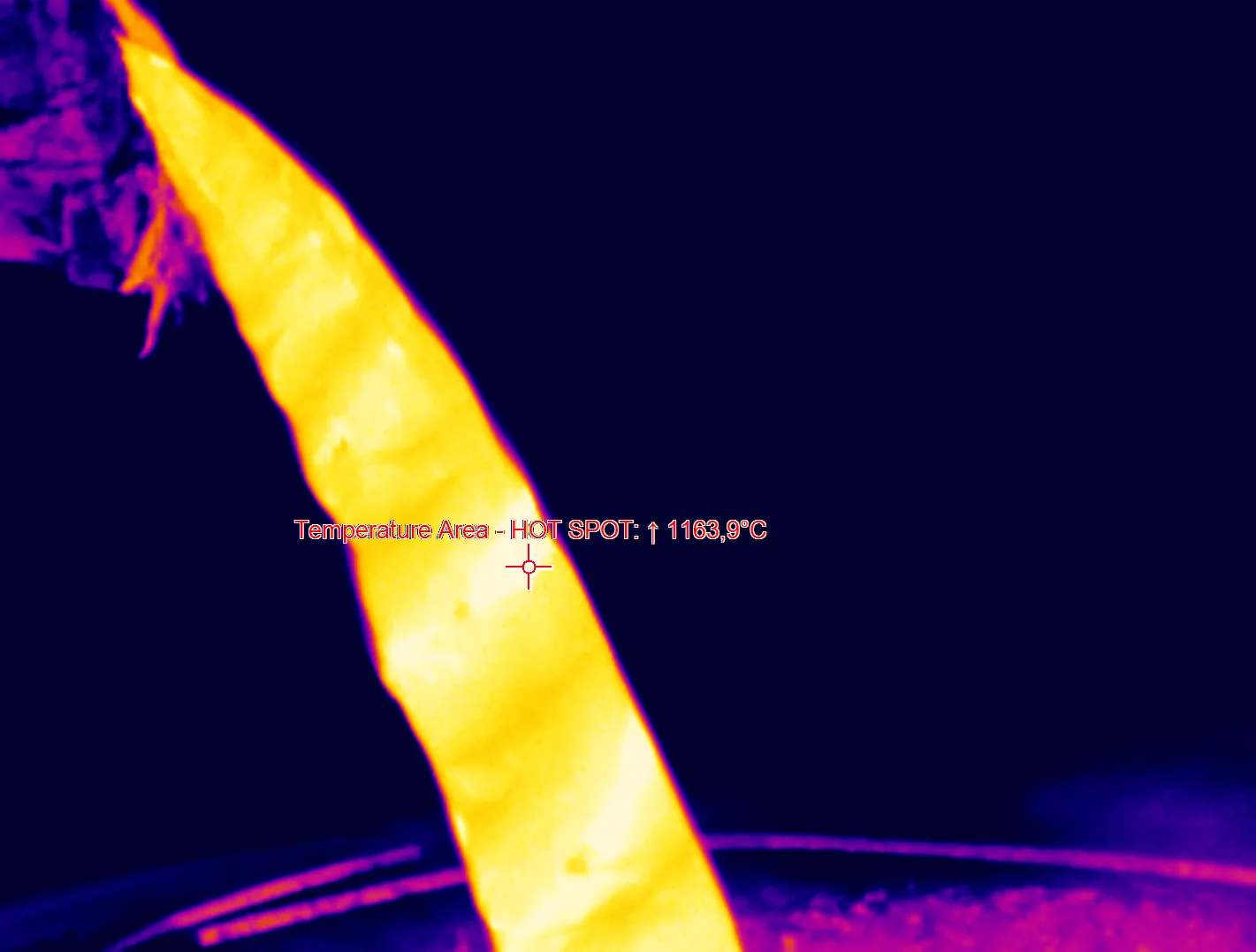

주조 공정은 높은 표면 품질과 최소한의 소재 낭비라는 장점을 제공하지만, 금형 제작과 금속을 가열하는 데 필요한 에너지 비용 등 상당한 비용이 수반됩니다. 용융 금속은 레이들에 담긴 상태에서 주입이 반복될수록 점차 온도가 낮아집니다. 온도가 임계값 이하로 떨어지면 주조가 불완전해져 결함이 발생할 수 있습니다. 이러한 경우 불량 부품은 폐기해야 하며, 공정에 투입된 에너지가 그대로 낭비됩니다. 이를 방지하기 위해서는 주조 온도를 지속적으로 모니터링하고, 용융 금속의 온도가 최적 범위 아래로 내려갈 경우 공정을 중단하는 것이 중요합니다. 필요한 경우 금속을 다시 가열해 성공적인 주조가 이루어지도록 할 수 있습니다.

전통적으로 기업들은 침지형 열전대를 매년 소모품으로 구매해 왔지만, 이러한 열전대는 고온 환경에서 빠르게 고장나는 경우가 많습니다. 열전대는 극심한 고온, 부식성 환경, 반복 사용으로 인한 물리적 마모 등 열악한 조건에 노출되기 때문에 주조 공정에서 자주 고장이 발생합니다. 강한 열로 인해 열전대의 보호용 외피가 열화되거나 녹아 센서 요소가 노출되면서 고장으로 이어질 수 있습니다. 또한 용융 금속에 지속적으로 침지되면 화학 반응이 발생해 열전대 소재가 손상되고, 이로 인해 수명이 더욱 단축됩니다. 여기에 취급 과정에서의 기계적 손상과 공격적인 주조 환경까지 더해져 고장이 빈번하게 발생하므로, 열전대는 장기간에 걸쳐 일관된 온도 측정을 수행하기에는 신뢰성이 떨어집니다.