강철 단조는 고온에서 금속을 변형시켜 특정 형상과 금속학적 특성을 얻는 복잡한 공정입니다.

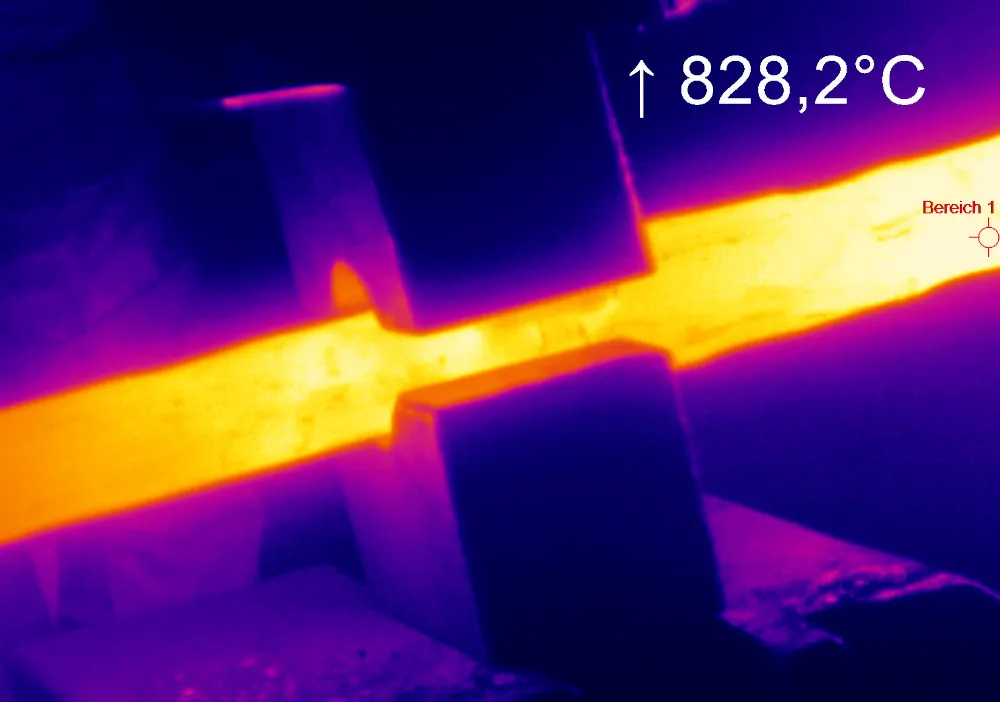

이 공정에서 중요한 단계 중 하나는 가열된 강철을 프레스를 이용해 성형하는 과정으로, 이는 열간 단조에서 일반적으로 사용되는 방법입니다. 공정은 강철 블랭크를 보통 900°C에서 1200°C 사이의 정확한 온도로 가열하는 것으로 시작됩니다. 이러한 고온은 강철의 결정 구조를 변화시켜, 소성 변형이 가능하도록 만듭니다. 올바른 금속학적 특성을 확보하기 위해서는 재결정 온도 대비 금속의 온도를 지속적으로 모니터링하는 것이 필수적입니다.

이 온도 범위를 유지하는 것은 매우 중요하며, 아주 미세한 편차만으로도 심각한 제품 결함이 발생할 수 있습니다.

강철이 과열될 경우 소손(burning)이 발생할 위험이 있으며, 이는 재료의 구조적 완전성을 저하시켜 취성을 유발합니다.반대로 온도가 지나치게 낮아지면 강철은 단조가 어려워져, 구조적 결함이 발생할 가능성이 커집니다.

또한 부적절한 온도 제어는 금형, 롤러, 프레스, 해머와 같은 가공 장비의 손상으로 이어질 수 있으며, 이는 막대한 생산 중단 비용과 유지보수 비용 증가를 초래합니다.

이러한 위험을 줄이기 위해서는 정확하고 연속적인 온도 측정이 필수적입니다. 휴대용 파이로미터와 같은 기존의 측정 방식은 간헐적인 측정만 가능하기 때문에, 중요한 온도 변화를 놓칠 수 있어 종종 충분하지 않습니다. 또한 수동 조작 방식은 공정 속도를 저하시킬 수 있습니다.

강철 표면에 형성되는 스케일(산화층)은 온도 측정을 더욱 어렵게 만들어, 적외선 카메라와 같은 고급 모니터링 솔루션의 필요성을 더욱 높입니다. 적외선 카메라는 정확한 실시간 온도 측정을 제공하며, 피드백 제어 시스템에 통합될 경우 최적의 단조 온도를 유지하는 데 도움을 줍니다. 이를 통해 공정 전반에 걸쳐 강철이 적절한 온도 범위 내에 유지되도록 보장할 뿐만 아니라, 설비 손상 위험을 줄이고, 가동 중단 및 유지보수 비용을 최소화하여 전반적인 공정 효율을 향상시킬 수 있습니다.