금속 3D 프린팅 품질 향상: 금속 적층 제조에서의 온도 제어

와이어 아크 적층 제조(Wire Arc Additive Manufacturing, WAAM)는 최근 몇 년간 금속 3D 프린팅 분야에서 중요성이 크게 증가한 적층 제조 공정입니다. 높은 적층 속도, 비용 효율적이고 쉽게 구할 수 있는 와이어 형태의 소재 사용, 그리고 공정을 정밀하게 제어할 수 있다는 점이 WAAM의 주요 장점입니다.

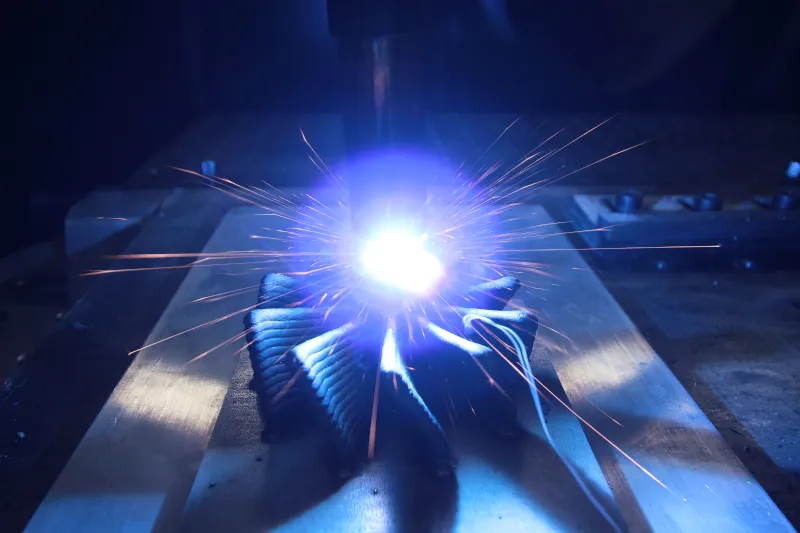

와이어 아크 적층 제조에서는 아크 용접 방식을 이용해 와이어 형태의 소재를 베이스 플레이트 위에 비드(bead) 단위로 순차적으로 적층합니다. 이러한 방식은 파우더 기반 공정과 비교했을 때 여러 가지 장점을 제공합니다.

와이어는 훨씬 저렴한 원재료이며, 대부분의 금속 소재를 와이어 형태로 쉽게 확보할 수 있습니다. 또한 복잡한 분말 취급 과정이나 진공 기술이 필요하지 않습니다. 그러나 WAAM의 가장 큰 장점은 매우 높은 적층 속도입니다. 사용되는 소재에 따라 시간당 최대 650 cm³에 달하는 적층 속도를 달성할 수 있습니다.

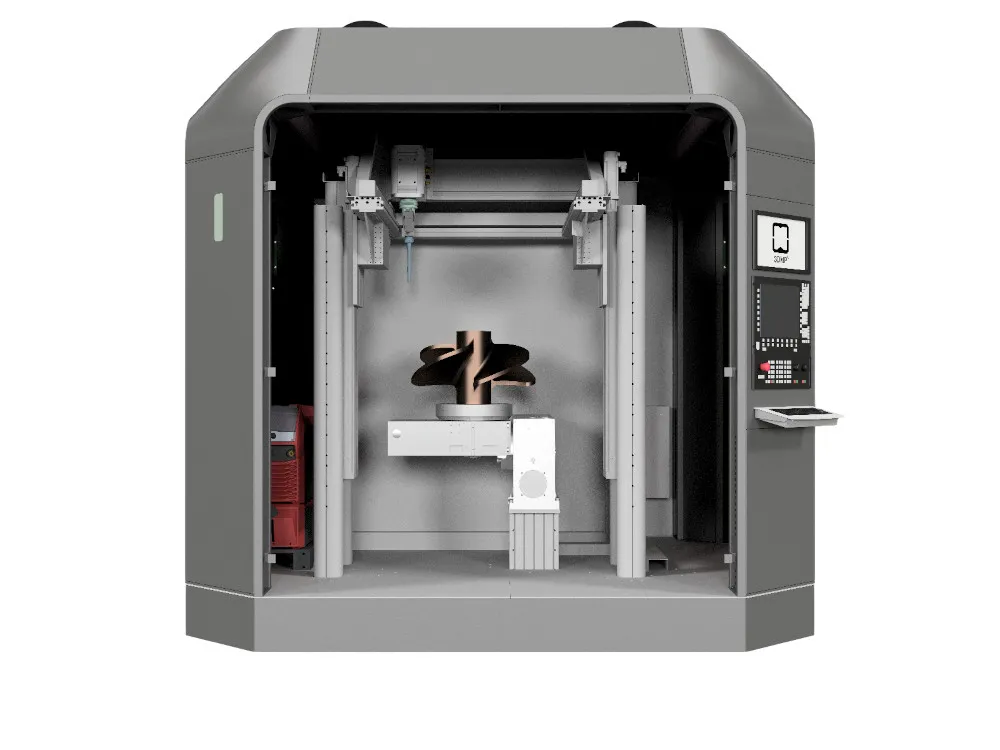

베를린에 본사를 둔 GEFERTEC는 금속 3D 프린팅을 위한 WAAM 공정 기반 장비를 개발·제작하고 있습니다. 다양한 크기로 제공되는 이 아크 장비는 3축 및 5축 버전으로 구성되어 있으며, 정교한 아크 용접 기술과 사용자 친화적인 CAM 소프트웨어, 그리고 공작기계를 통합하여 즉시 활용 가능한 적층 제조 솔루션을 제공합니다.

WAAM 공정에서 온도는 매우 중요한 요소입니다. 이는 작업물 내부의 온도 분포와 냉각 거동이 완성된 부품의 품질을 좌우하기 때문입니다. 장비 운전 중 용접은 하부 층이 일정 온도까지 충분히 냉각된 후에만 시작됩니다. 만약 중간 층의 온도가 아직 너무 높을 경우, 적층 거동이 불균일해져 층 두께의 편차가 커지고, 결과적으로 부품의 형상이 정확하게 유지되지 않게 됩니다.