금속 3D 프린팅은 최근 몇 년간 빠르게 성장해 왔습니다. 지난 25년 이상 파우더 베드 기반 레이저 빔 퓨전(LPBF) 기술은 금속 적층 제조 방식 중 가장 유망한 공정 중 하나로 주목받아 왔습니다. LPBF 공정은 1996년 독일 프라운호퍼 레이저 기술 연구소(Fraunhofer Institute for Laser Technology, ILT)에 의해 개발 및 특허 등록되었으며, 특히 복잡하고 정교한 형상의 부품을 제작하는 데 매우 적합합니다. 이 정밀한 3D 프린팅 기술은 절삭 가공 방식으로는 제작이 불가능한 부품 생산을 가능하게 하며, 이를 통해 지속적으로 새로운 산업 응용 분야를 개척하고 있습니다.

LPBF 공정에서는 먼저 분말 형태의 재료를 베이스 플레이트 위에 얇은 층으로 도포합니다. 이후 레이저 빔이 분말의 특정 영역을 선택적으로 용융하여 원하는 형상을 형성합니다. 용융된 재료가 응고되면서 하나의 고체 층이 만들어집니다. 그 다음 베이스 플레이트를 일정 높이만큼 낮추고, 다시 새로운 분말 층을 도포합니다. 이러한 과정을 층별로 반복함으로써 3차원 부품이 완성되며, 최종적으로는 잔여 분말만 제거하면 됩니다.

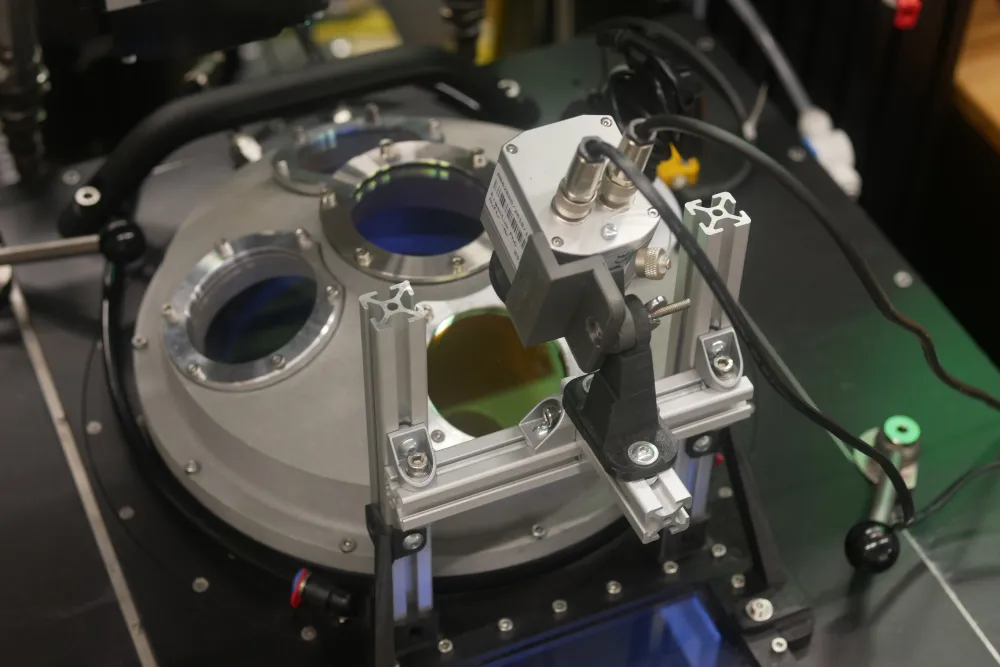

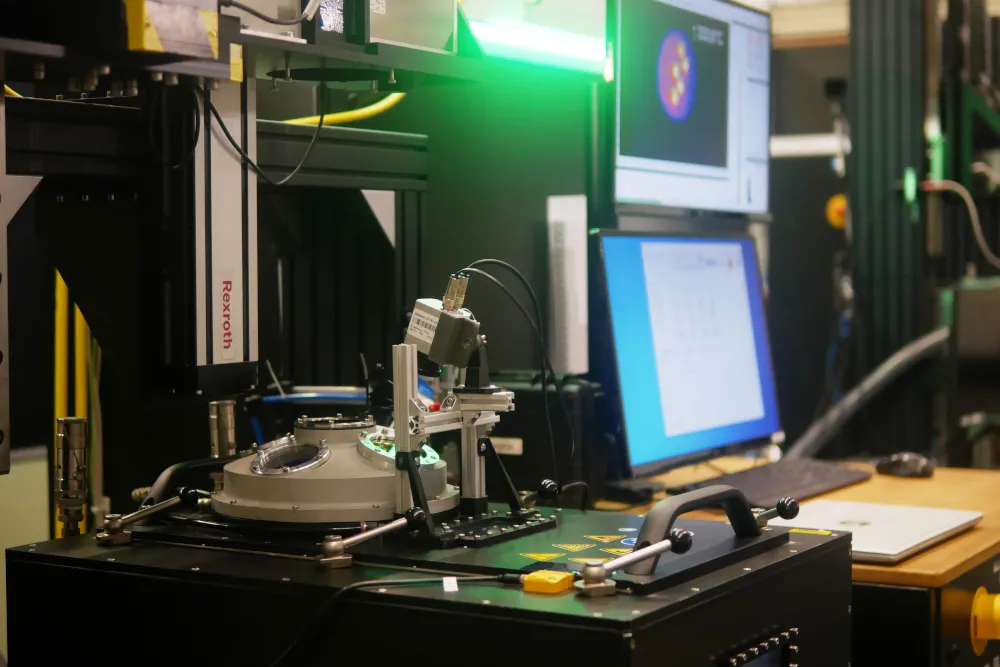

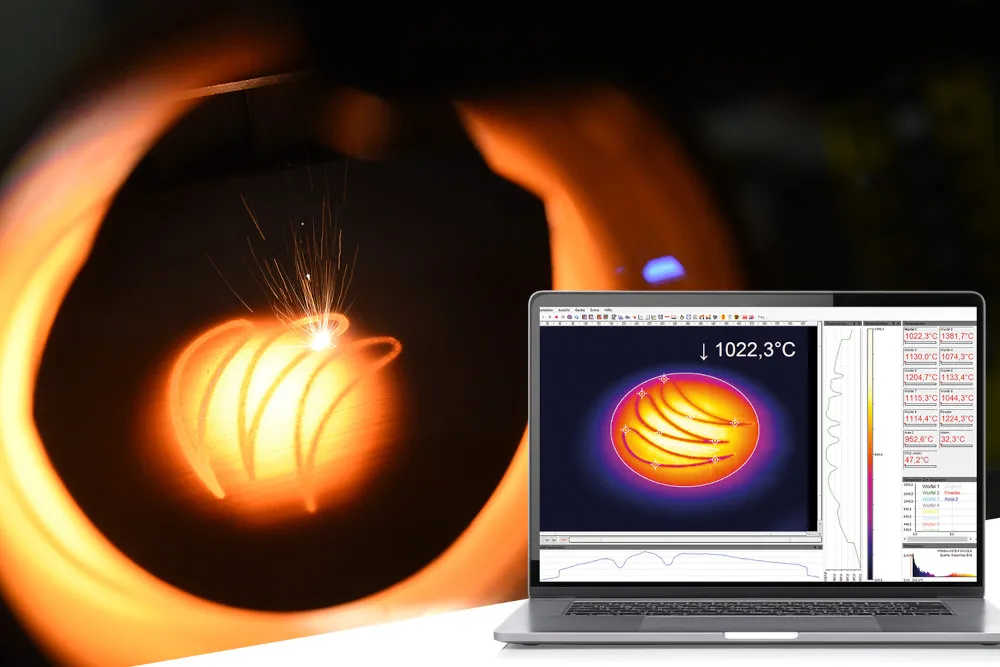

프라운호퍼 ILT에서는 다양한 연구 프로젝트를 통해 LPBF 공정을 지속적으로 개선하고 있습니다. 이를 위해 연구소는 여러 개의 LPBF 실험실 설비를 운영하며 관련 연구를 수행하고 있습니다. LPBF 공정의 품질은 적절한 공정 온도를 유지하는 것에 크게 좌우됩니다. 레이저 빔은 소재를 초당 최대 100만 켈빈에 달하는 속도로 매우 빠르게 가열합니다. 이후 용융된 소재는 급속히 냉각되며, 이 과정에서 응력, 수축, 상 변태 및 기타 물리적 현상이 발생해 품질 저하를 초래할 수 있습니다. 이러한 문제는 균열이나 소성 변형으로 이어질 수 있으며, 결국 불량 부품 발생의 원인이 됩니다.

이러한 결함을 방지하기 위해 베이스 플레이트를 가열하여 부품의 온도를 보다 안정적으로 제어하고, 과도한 온도 구배로 인해 발생하는 응력을 최소화합니다. 그러나 부품 온도에 영향을 미치는 공정 조건은 공정 진행 중 지속적으로 변화합니다. 적층이 진행될수록 가열된 베이스 플레이트와의 거리는 점점 멀어지고, 파우더 베드는 열전도성이 낮으며, 복사열의 영향과 레이저로 인한 추가적인 열 유입도 발생합니다. 따라서 공정 전반에 걸쳐 가열 조건을 지속적으로 조정하는 것이 필수적입니다.