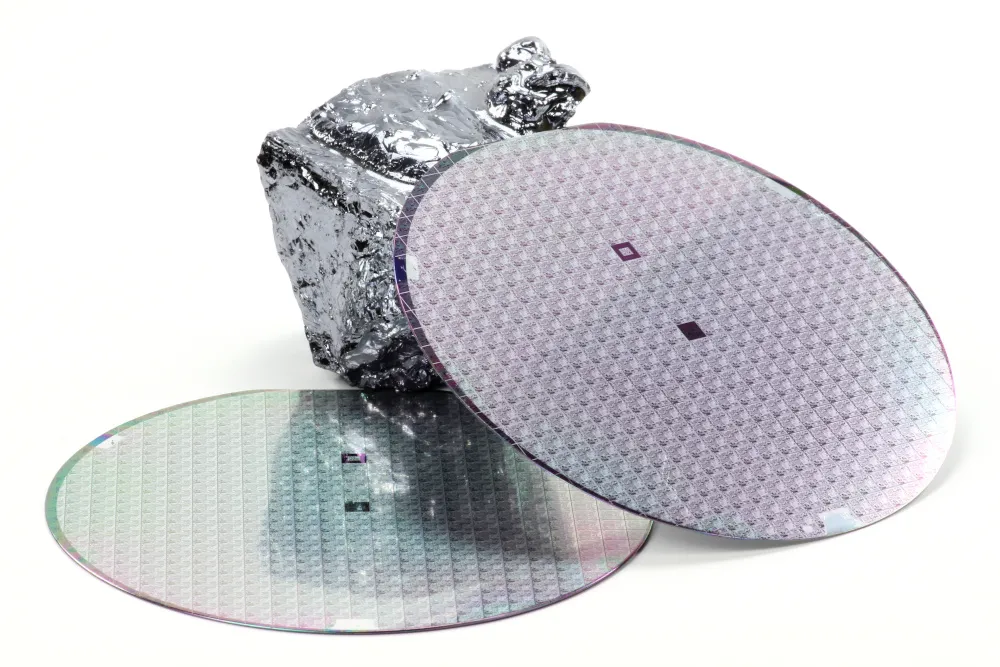

열 어닐링은 반도체 제조에서 핵심적인 공정으로, 웨이퍼를 고온으로 가열하여 전기적 특성을 변화시키고 실리콘 내부의 응력을 완화하는 과정입니다. 이 공정의 중요한 부분인 급속 열 공정(Rapid Thermal Processing)은 불필요한 확산을 최소화하면서 도펀트 활성화와 결정 구조 복구를 가능하게 하여, 공정 효율을 크게 향상시킵니다.

기존에는 열 어닐링 공정이 주로 불활성 분위기에서 저항 가열 방식의 튜브 퍼니스(furnace)를 사용해 수행되었습니다. 어닐링 공정의 일반적인 온도 범위는 900 °C에서 1100 °C 사이이며, 폴리실리콘 어닐링의 경우 하한 온도가 약 700 °C까지 낮아집니다. 도펀트 활성화와 결정 손상 복구를 위한 퍼니스 어닐링 공정은 900 °C에서 약 30분의 공정 시간이 필요할 수 있습니다.

급속 열 어닐링(Rapid Thermal Annealing, RTA)은 급속 열 공정(Rapid Thermal Processing)이라고도 불리며, 반도체 공정 기술의 중요한 발전을 나타냅니다. 이 공정은 실리콘 웨이퍼를 수 초 동안 1000 °C를 초과하는 온도로 가열한 뒤, 열 충격과 웨이퍼 파손을 방지하기 위해 서서히 냉각합니다. 이러한 정보는 해당 분야에 대한 이해를 높이고 최신 기술 동향을 파악하는 데 도움을 줍니다.

다양한 제조 시설에서는 석영 튜브 램프, 유도가열, 저항 코팅 가열 등 서로 다른 열처리 방식을 사용합니다.

.png)