사출 성형은 복잡한 플라스틱 부품을 대량으로 생산하는 데 널리 사용되는 제조 공정입니다. 이 공정은 플라스틱 소재를 용융될 때까지 가열한 뒤, 고압으로 정밀하게 설계된 금형에 주입하는 방식으로 진행됩니다. 금형 내부에 주입된 플라스틱은 냉각 및 응고되며 금형의 형상을 그대로 형성합니다. 냉각이 완료되면 금형이 열리고 완성된 부품이 배출됩니다.

제어되지 않고 불안정한 사출 성형 공정은 생산 비용을 증가시키는 가장 큰 요인 중 하나입니다. 치수 안정성 부족, 뒤틀림, 표면 품질 저하, 플래시 발생, 싱크 마크, 부품 품질의 큰 편차, 과도하게 긴 사이클 타임과 같은 대부분의 부품 관련 결함은 여전히 공정 중 금형 온도 제어(템퍼링)의 품질과 설정 문제에서 기인하고 있습니다.

플라스틱 부품 생산에서 온도가 핵심적인 공정 변수라는 것은 잘 알려져 있습니다. 사출 성형에서 일관된 부품 품질을 확보하려면 공정 전반에 걸쳐 열적 평형이 유지되어야 합니다. 사출 성형과 관련된 전체 불량의 약 60~70%는 금형 온도 제어(템퍼링) 문제로 거슬러 올라갈 수 있습니다.

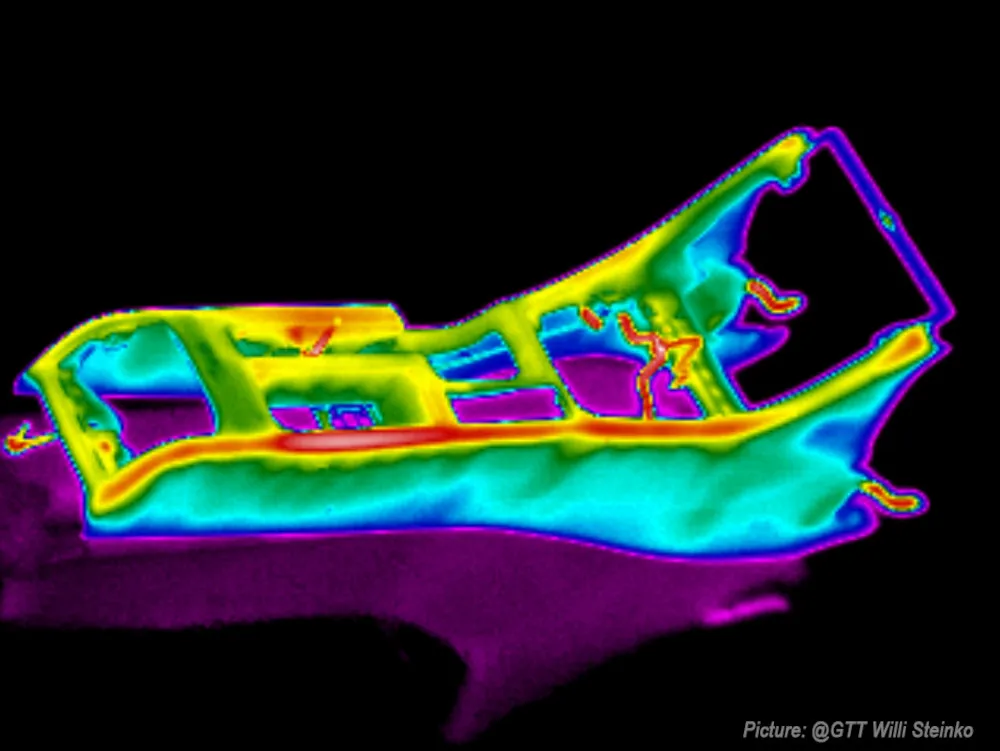

금형 벽면에서 과도한 온도 편차가 발생하면 치수 문제와 기계적 성능 저하가 나타나며, 이는 주로 비대칭적인 냉각 채널 설계, 열 방출 부족, 또는 냉각 채널의 막힘 현상으로 인해 발생합니다.

성형품의 뒤틀림 역시 열과 직접적으로 관련된 문제입니다. 뒤틀림은 보통 금형 전체에 걸친 온도 분포가 불균일할 때 발생하며, 이는 치수 문제와 마찬가지로 불균형한 냉각, 열 방출 부족, 또는 부적절한 냉각 채널 설계에서 비롯됩니다.

광택 또는 무광 패치, 깃털 모양 무늬(feathering)와 같은 표면 자국의 불균형과 각종 결함은 금형 내 열 불균일로 인해 발생하며, 특히 인서트, 이젝터 핀, 맨드렐, 리테이너, 리브 구조, 개구부 주변에서 두드러지게 나타납니다. 핫 러너 시스템의 불충분한 단열, 온도 제어가 되지 않은 금형 구역, 그리고 열 방출 부족은 이러한 문제의 주요 원인으로 꼽힙니다.

부적절하게 설정된 금형 온도 제어 시스템, 템퍼링 시스템 내부의 큰 압력 손실, 냉각 채널 막힘이나 냉각 설비 관리 미흡으로 인한 금형 내 핫스팟은 냉각 시간과 전체 사이클 타임을 과도하게 증가시킬 수 있습니다. 이러한 문제는 냉각 시스템에서 처리되지 않았거나 충분히 처리되지 않은 물을 사용할 경우 더욱 악화되는 경향이 있습니다.

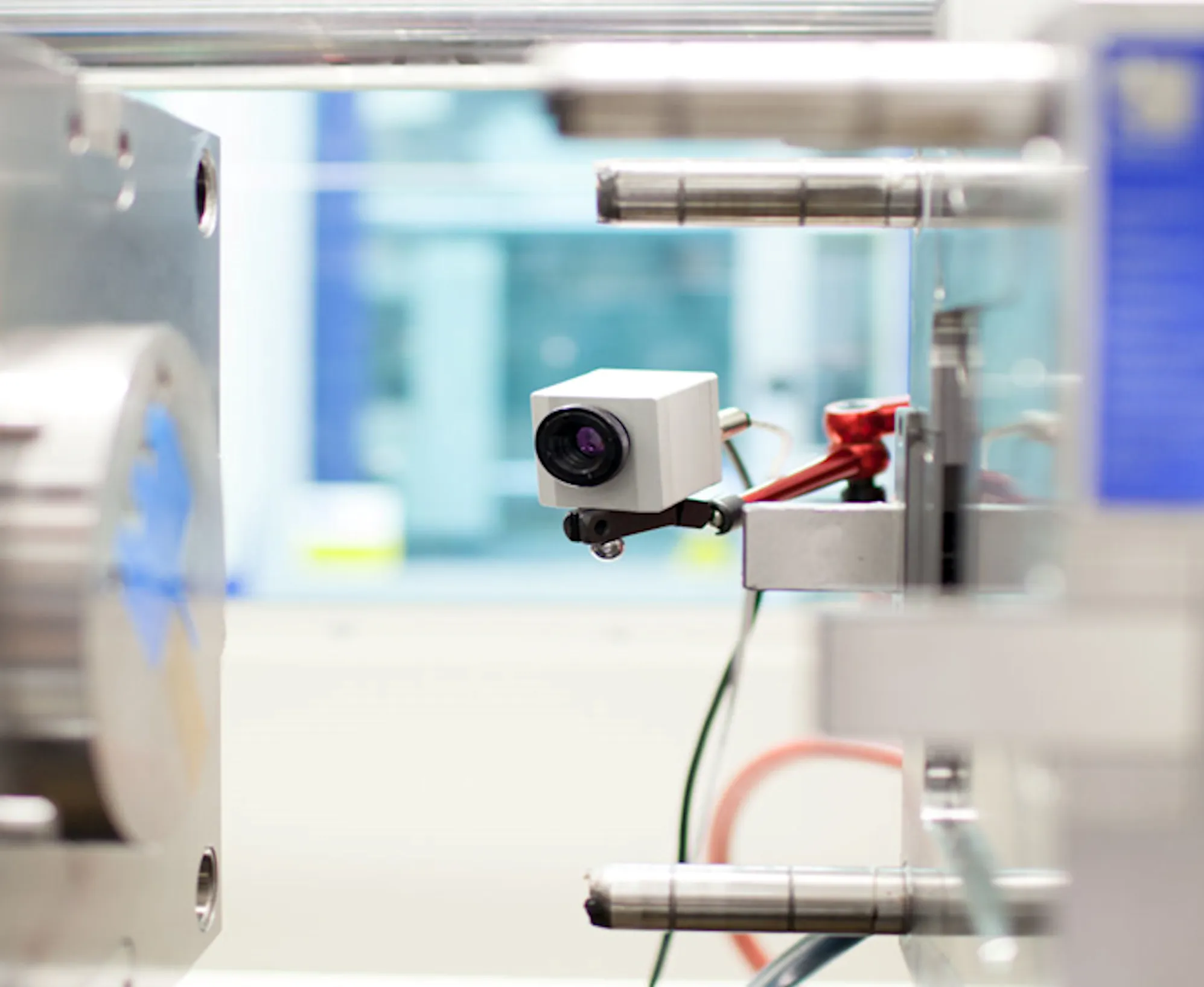

따라서 열 모니터링의 가장 중요한 목적은 열적 결함과 공정 변화를 발생 즉시 신속하게 감지하는 데 있습니다. 이를 위한 가장 빠르고 효과적이며 정밀한 방법 중 하나가 바로 적외선 열화상(열화상 측정) 기술입니다.